ダウンサスマイスターへの道

レーシングテクノロジーを全てにフィードバック!

Super GT 、Super 耐久、フォーミュラドリフト、ル・マン24時間耐久等のカーレースで培ったノウハウを生かし商品化されています。

<気になるあれこれ>

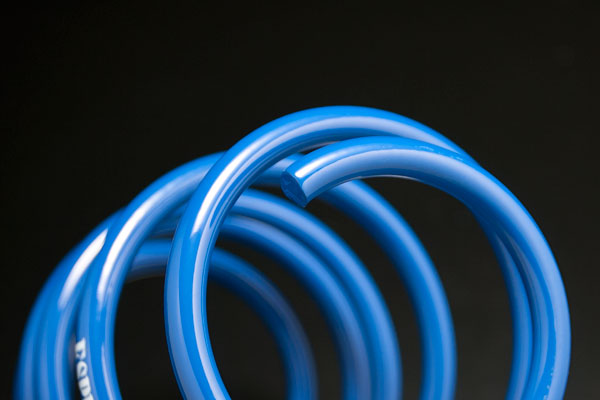

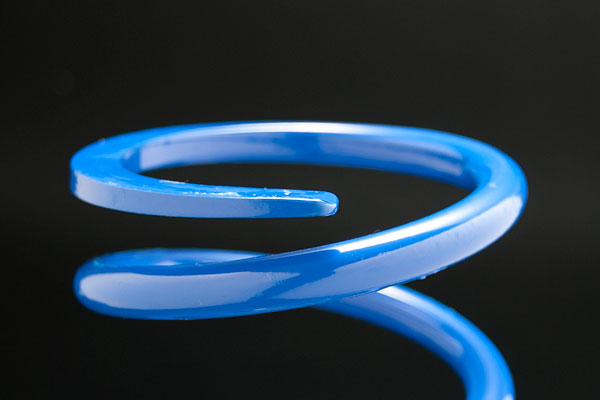

自動車用コイルバネには軽自動車から輸入車まで様々な形状があり、その端末部分の形状も多種多様です。エスペリアでは、熱間成形と冷間成形をそれぞれ使い分けることによりフレキシブルに対応しています。

下記にその代表的な端末形状をご紹介します。(サムネイルをクリックすると画像が拡大します)

ダウンサス選びの最大のポイントの一つとして挙げられるダウン量。

どうやってダウン量を決定するのか、エスペリアの方法をお教えします。

まず、地上高。

純正状態の車両をチェックする際に地上高を確認します。車両の下回りで一番低い所です。大概、フロントのメンバー部分が一番低いみたいです。

純正状態の車両をチェックする際に地上高を確認します。車両の下回りで一番低い所です。大概、フロントのメンバー部分が一番低いみたいです。

それともう一つ、純正でフォグランプを装着している場合、その下縁部分の地上高をチェックします。

それともう一つ、純正でフォグランプを装着している場合、その下縁部分の地上高をチェックします。

これで、どれくらいダウン出来るか見えてきますが、保安基準をクリアーさせなければなりません。車種によっては、タイヤとフェンダーのクリアランスは、充分あっても地上高に余裕が無く、5~10mm位しかローダウン出来ない車種も存在します。

装着後のストローク?

乗り心地を決定させるストロークの有り無し。いくら保安基準をクリアーするからといってストロークを無視したダウン量は、乗り心地を悪化させることに直結します。そこで最低限のストロークを確保するよにダウン量を決めていきます。

乗り心地を決定させるストロークの有り無し。いくら保安基準をクリアーするからといってストロークを無視したダウン量は、乗り心地を悪化させることに直結します。そこで最低限のストロークを確保するよにダウン量を決めていきます。

やっぱり、ダウンサスラバー。

車種によってはローダウンするとストロークが不足します。純正で装着されているバンプラバーの長さは、純正の車高に対して設定されています。このままローダウンスプリングを装着すると、バンプラバーがバンプタッチし、密着状態になります。

また、停止したままの状態でバンプタッチする車種もあります。この状態では下げ幅のストローク(スプリングの運動幅)がまったく無くなり、これ以上ローダウンする事も出来ません。さらにハンドルを回した時にギュギュという不快な異音が発生したりします。

こんな状態では肝心なストロークが全く無くなってしまい、路面の凹凸による突き上げも吸収できません。

普段は目に見えない部分ゆえ、想像しにくいことですが、スーパーダウンサスラバーの装着でこれらは大幅に改善され、ドライビング性能(ブレーキング、コーナリング性能等)と乗り心地が改善します。

(弊社が設定している車種のみが対象になります。また、車種によっては、フロントのみの設定、リアのみの設定になる場合があります。)

ダウンサスを装着したら馴染みが出るまで約1ヶ月程走行してください。

ダウンサスを装着したら馴染みが出るまで約1ヶ月程走行してください。

合わせて足周りのボルト類を規定トルクで増締めすると安心です。

測る前に、ガソリンは満タン状態に、荷物等は載せずに空車状態にて。

測る前に、ガソリンは満タン状態に、荷物等は載せずに空車状態にて。

これは左右が傾いたりするのを防ぐためです。

安全な段差のない水平な場所に車を止めましょう。

安全な段差のない水平な場所に車を止めましょう。

ホイールハブセンターからフェンダーまでの長さを測ります。

装着前と装着後を比べる事により正確なダウン量が分かります。

地面からフェンダーまでの長さを測るとタイヤの空気圧、路面状態の影響を受けやすく正確に測る事が出来ません。

また、ホイールの大きさ(インチ数)が変われば比較も出来ません。

最低地上高は、エンジン下部や、フレーム、マフラーパイプ等の一番低い部分を測ります。

最低地上高は、エンジン下部や、フレーム、マフラーパイプ等の一番低い部分を測ります。

樹脂製のアンダーカバー等は含みません。

エスペリアでは純正標準装着のタイヤホイールを規定空気圧にて測っています。

※この画像は、装着前と装着後を分かり易くイメージした物です。実際の上がり幅とは異なります。

Special Thanks : 松川和也選手/FORMULA DRIFT JAPAN

86のエアロについてのお問い合せはこちら >> DRoo-P

・後部座席に大人数が乗ったらリアが下がり過ぎた。

・ローダウンスプリングで少し車高が落ち過ぎた。

・乗っていて突き上げ感を感じた。

ローダウンにつきもの、このような現象が現れた時に、最も簡単に緩和出来るのが

『エスペリア ハイトアップラバー』です。

ジャッキアップをしてスプリングにワンタッチではめ込むだけで、5〜15mm程車高をアップさせ、これらの現象を緩和する事が出来ます。

もちろん、元の状態に戻すのも取り外すだけの簡単設計なので手軽にセッティングをお試し頂けます。

上記の現象を感じたら、まずは『ハイトアップラバー』で微調整する事をオススメします。

ここでは、ダウンサスの設計方法を分かりやすくご説明します。

まず、ノーマル車輌からデーターを採取します。車高や、最低地上高はもちろん、ここで重要なのはスプリングのセット長の計測です。

1G状態、0G状態、さらに最大荷重時のセット長を計測します。スプリングが車輌にセットされた状態で計測するので車の構造上、スプリングが隠れて計りづらいものもあります。

※1G状態・・車輌が地面に接地している状態のスプリングの長さ

※0G状態・・車輌を4輪とも浮かせスプリングが伸びきった状態のスプリングの長さ

※最大荷重時・・これ以上縮まらないスプリングの長さ

次に純正バネ単体の寸法を計測します。試作品を作るための基本となるデータなので慎重に行います。

専用のゲージを使い外径、線径、巻き数、自由長とバネレートも計測します。また端末の形状やバネ全体のフォルムを確認します。

荷重試験機に純正スプリングをセットし、予め計測しておいた1G状態の長さになるよう荷重を掛けます。

荷重試験機に純正スプリングをセットし、予め計測しておいた1G状態の長さになるよう荷重を掛けます。

仮に1G状態のスプリングの長さが200mmだとします。荷重試験機で200mmの長さになるまで荷重を掛けていきます。その時の荷重が400kgだったとします。

ダウン量30mmのダウンサスを作りたいのなら、同じ400kgの荷重で170mmの長さになるよう自由長、巻き数などを変更し設計していくのです。

自由長を短くすれば車高を下げることは簡単に出来ますが、自由長と0Gのセット長がほぼ同じで、自由長を短くするとバネに遊びが出てしまう場合があります。

自由長を短くすれば車高を下げることは簡単に出来ますが、自由長と0Gのセット長がほぼ同じで、自由長を短くするとバネに遊びが出てしまう場合があります。

このような時は、自由長を短くせず、不等ピッチの巻き方を採用します。(左画像参照)

不等ピッチを採用することでスプリングに遊びが無く、バネレートをUPさせてローダウンさせることが可能です。

不等ピッチ部分の長さは、目標のダウン量に合わせて調整しますが、必要以上に不等ピッチ部分を多く設計してしまうと、1G状態でのストロークが減りバネ単体の重量の増加にもつながります。

また、バネからの異音の軽減を考え、1G状態での不等ピッチ部分の隙間は密着するよう設計しています。

さらに、ヘタリの無いようバネの線径や巻き数を考慮し応力計算を入念に行っています。

これがダウンサスの設計の概略です。

成形方法の比較

スプリングの特性は、成形方法だけで判断されるものではありません。その為、どちらにも優位性は無く、同じであると言えます。

それよりも重要視されるのは、生産設備の環境や、スプリングメーカーの設計ノウハウなどです。

また、スプリングの品質は、スプリング製造メーカーの品質基準で管理されています。熱間成形、冷間成形としての差は全く無く、スプリング製造メーカーの加工品質で決定されます。エスペリアでは熱間、冷間いずれの成形方法も得意としており、様々な線径の材料を最適な方法で製造しております。

熱間成形

材料の再結晶温度以上において行う成形方法。700℃~900℃に熱して成形を行う。

両端ピッグテール形状の製作には不向き。

冷間成形

材料の再結晶温度以下において行う成形方法。常温(20℃)にて成形を行う。

線径14mm以上の成形には不向き。

ダウンサスと

ダウンサスと アップサスは、㈱エスペリアの商標登録です。類似商品にご注意下さい。

アップサスは、㈱エスペリアの商標登録です。類似商品にご注意下さい。